Blog Thema

Einsparpotentiale durch Standardisierung

In der Optimierung des Ersatzteilmanagements geht es oft um Begrifflichkeiten wie Reduzierung der Kapitalbindungskosten und die Erhöhung von Volumeneffekten. Kurz gesagt: Es sollen Einsparungen erzielt werden. Aber wie geht man dabei am besten vor? Ein Hebel mit enormen Ergebnis ist die Standardisierung von Ersatzteilen und Materialien. Am Beispiel von Schmierstoffen wird in diesem Artikel der idealste und nachhaltigste Weg zu einer Standardisierung erklärt.

Standardisierung von Schmierstoffen

Viele Unternehmen hamstern ihre Schmierstoffe an. Die Gründe dafür sind fast so vielseitig wie die Sorten selbst: Mit der Anschaffung neuer Maschinen werden neue Sorten von Schmiermitteln eingeführt; der Lieferant empfiehlt bestimmte Schmierstoffe; die Mitarbeiter:innen haben gute Erfahrungen mit bestimmten Sorten; technische Veränderungen zur Problembeseitigung erfordern neue Sorten oder aufgrund geringer Preisvorteile kommt es zu einem Lieferanten- und Sortenwechseln. Daraus resultiert eine organisch gewachsene Vielfalt an Sorten und Lieferanten, was dem Unternehmen nicht nur finanziell in Form von steigenden Instandhaltungskosten im Wege steht, sondern auch die Flexibilität und auf lange Sicht die Optimierungspotenziale verringert. Mit der Anzahl der Schmierstoffsorten steigt auch die Anzahl der Beschaffungsvorgänge sowie die Notwendigkeit, für geringe Mengen bei einigen Lieferanten verhältnismäßig hohe Preise zu zahlen. Außerdem ist damit ein hoher Aufwand für die Qualitätssicherung, Lagerhaltung und Dokumentation sowie für die Entsorgung verbunden. Nicht zuletzt erweitern sich die notwendigen Arbeitsschutzmaßnahmen, die zu beachten sind.

Erhebliche Einsparpotentiale

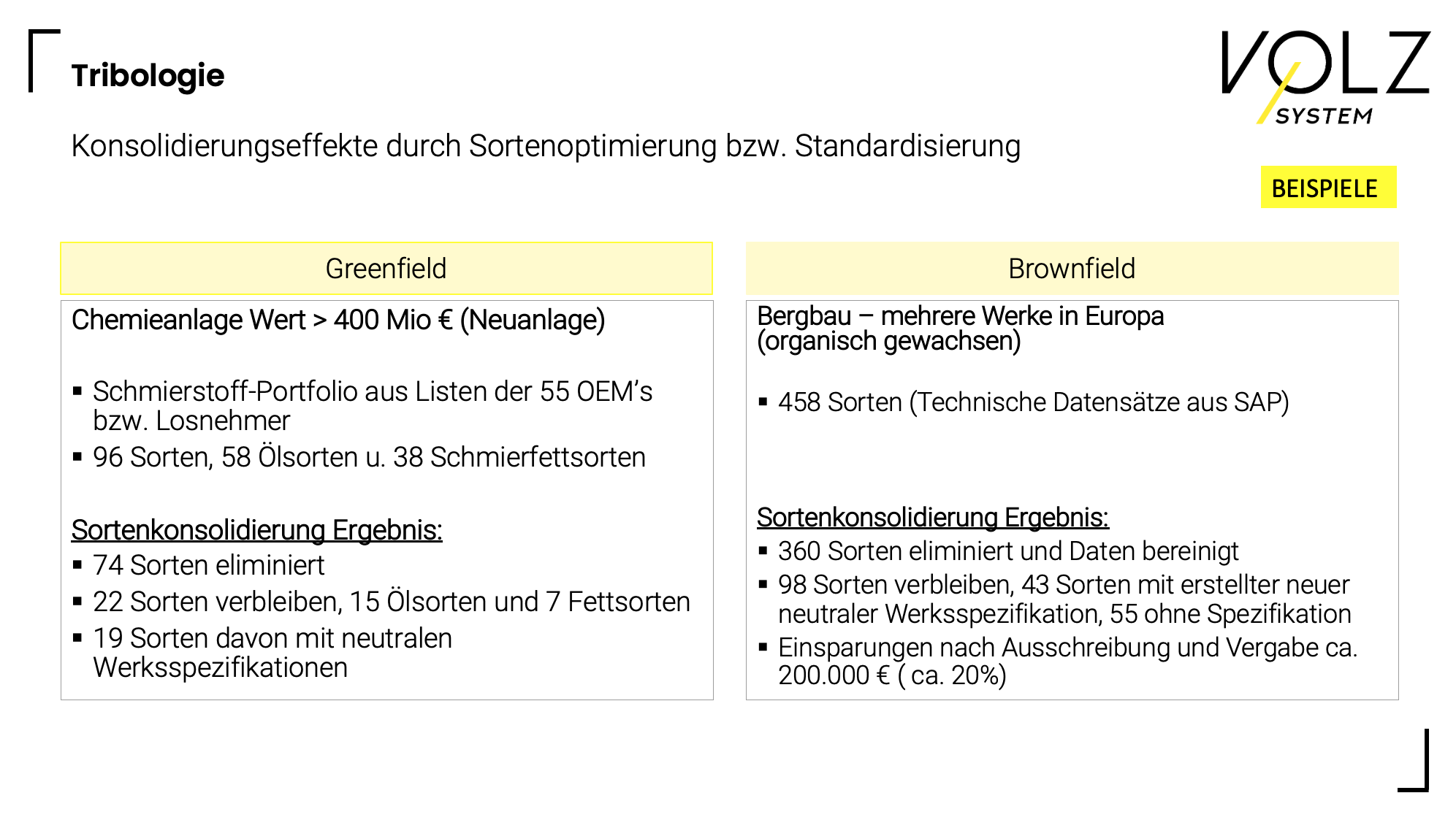

Abhilfe kann hier eine Sortenoptimierung nach bestimmten Vorgaben leisten. Durch die richtige Auswahl der Schmierstoffe, verringert sich nicht nur der Beschaffung- und Lagerungsaufwand, sondern auch der Wartungsaufwand der Anlage. Zudem kann durch eine betriebssichere Versorgung mit der richtigen Schmierung langfristig die Aufwendung für Ersatzteile gesenkt werden. Erfahrungen haben gezeigt, dass die Instandhaltungskosten durch Optimierungen in der Schmierungstechnik um 20 – 30 % senken lassen. Diese beträchtliche Einsparung erlaubt es Ihnen auch, die reinen Kosten für die Schmiermittel ein wenig erhöhen zu dürfen.

Ausgangspunkt für eine Optimierung ist die organisch gewachsene Schmierstoff-Palette mit zu vielen Sorten. Und das sowohl für die Standardprodukte als auch für die Sonderprodukte. Ziel ist also eine Anzahl von rund 15 bis 30 Sorten anzustreben. In sehr komplexen Industrieanlagen können es allerdings auch einige mehr sein.

Die Berater:innen von Volz-System unterstützen Sie bei der Identifikation Ihrer offenen Einsparpotenziale und setzten gemeinsam mit Ihnen eine nachhaltige Standardisierung um. Nehmen Sie gerne heute noch Kontakt auf!

ALLE VORTEILE AUF DEN PUNKT GEBRACHT

In 4 praktischen Schritten zur Standardisierung

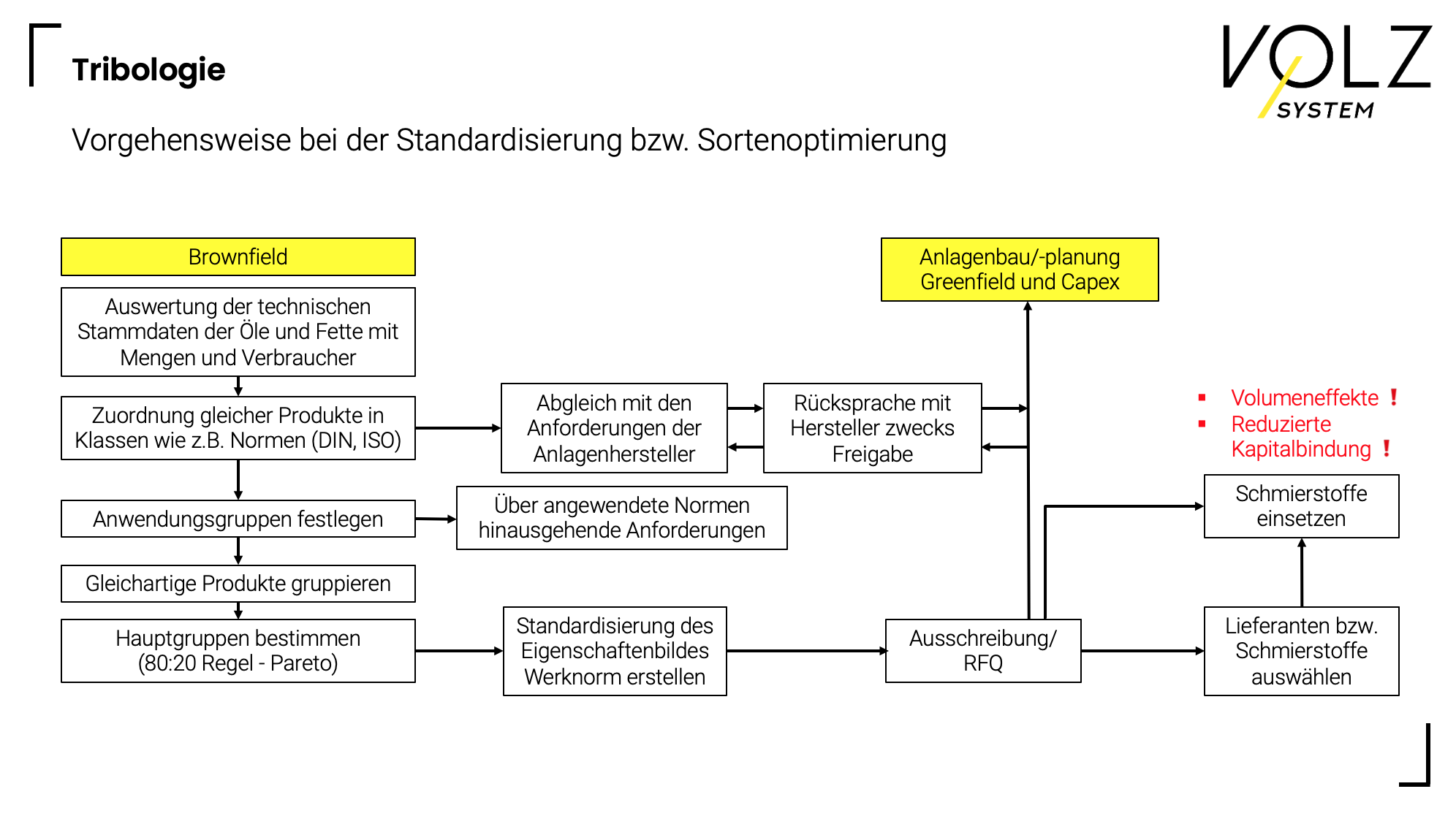

Bei einer Standardisierung in Technik und Wirtschaft werden Bauteile, Maßeinheiten, Strukturen, Typen oder Güter vereinheitlicht. Indem die Bau- und Ersatzteile mit Merkmalen oder sogenannten Attributen versehen und beschrieben werden, kann ein digitales Stammdatenmanagement eingeführt werden. Durch eine Zusammenführung der Daten in Klassen bzw. Cluster bereits bei der Aufnahme der Lagerartikel, entsteht ein umfassendes Portfolio der Merkmale. Im nächsten Schritt können die Ersatzteile im Hinblick auf Funktions- und Baugleichheit überprüft und harmonisiert werden. Es stellt sich stets die Frage, welche verschiedene Bauteile sind vorhanden, könnte man sich auf wenigere konzentrieren und welche der Bauteile erfüllt alle Anforderungen des Unternehmens und der Maschine, in dem es eingebaut wurde? Am Ende sollten Klassen mit weiteren gewonnen Informationen ergänzt werden, sodass letztendlich Stammdaten vorliegen, die unabhängig von dem Lieferanten, für das Unternehmen hinreichend beschrieben sind.

1. Konsolidierung der zu standardisierenden Ersatzteile (Beispiel: Schmierstoffe)

Im Greenfield: In der Projektphase des Anlagenbaus wird in selben Zug der Anfrage des Equipments auch angefragt, welche Öle und Fette vom Hersteller in der Dokumentation festgelegt oder empfohlen werden.

Im Brownfield: Es erfolgt eine Zusammenführung aller Öle und Fette idealerweise an allen Standorten eines Unternehmens. Am besten startet man mit einem Pilotprojekt in einem repräsentativen Werk.

Sollten die Informationen der bereits vorhandenen Öle und Fette noch nicht in einer übersichtlichen Dokumentation (z.B. per Excel) vorliegen, könnte eine Digitalisierung des gesamten Lagers als vorgehender Schritt sinnvoll sein.

2. Harmonisierung der Stammdaten aller Öle und Fette, die konsolidiert wurden

Je nachdem wie gut die Informationen der Konsolidierung zugänglich waren, müssen die Daten mit Zusatzinformationen angereichert werden. Dies geschieht mithilfe der Lieferanten, welche für die Öle und Fette verantwortlich waren, den Herstellern des Equipments und Ingenieurbüros der Tribologie. In Brownfieldprojekten kann es zudem hilfreich sein, die Erfahrungen und Einschätzungen des Betriebspersonals einzubeziehen.

3. Klassifizierung der harmonisierten Daten in sinnvolle Klassen

Anhand der Ähnlichkeiten technischer Stammdaten werden Klassen zusammengestellt. Diese Art „digitale Schubladen“ oder Anwendungsgruppen stellen die Cluster dar und bilden somit die Basis für den letzten Schritt der Standardisierung.

4. Analyse und Standardisierung

Die Klassen, die sich aus dem vorhergehenden Schritt ergeben haben, sollen nun analysiert und in Hinblick auf ihre Bau- und Funktionsgleichheit überprüft werden. Dieser Schritt erfordert entsprechendes Know-how und sollte für die optimalen Ergebnisse von den jeweiligen Experten in Ihrem Unternehmen oder durch externe Unterstützung durchgeführt werden.

Volz-System unterstützt Sie bei allen Schritten der Standardisierung sowie in den vorhergehenden Schritten der Konsolidierung, Harmonisierung und Klassifizierung. Kontaktieren Sie uns gerne!

Häufig gestellten Fragen zur Standardisierung

Können nicht die Datenblätter oder Normen verglichen und die Standardisierung ohne umfangreiche Spezialkenntnisse durchgeführt werden?

Nein, Mineralöl ist nicht gleich Mineralöl. Durch die Globalisierung sind auch neue Hydrauliköle verfügbar. Bis vor wenigen Jahren wurde als Basisöl fast ausschließlich das ASTM-Öl I verwendet, ein paraffinbasisches Grundöl.

Die wesentlichen Eigenschaften von Hydraulikölen auf ASTM-I-Basis sind ein gutes Alterungsverhalten, ein gutes elektrisches Leitvermögen und ein guter Verschleißschutz. Heute kommen verstärkt ASTM-Basisöle der Gruppe II und III zum Einsatz. Diese haben den Vorteil, dass sie weltweit produziert werden können, weniger giftig und zink- beziehungsweise aschefrei sind. Was nun den Vergleich zum ASTM-I-Öl betrifft, so sind deutliche Abweichungen erkennbar.

Die neuen Basisöle haben ein schlechtes Alterungsverhalten. Polymere Alterungsmoleküle setzen die Filter früher zu und erhöhen somit die Instandhaltungskosten. Die neuen Basisöle haben auch ein wesentlich schlechteres elektrisches Leitvermögen. Der Konstrukteur muss die elektrische Ableitung der Hydraulikanlage anpassen.

ASTM-Öl I ist mit ASTM-Ölen II und III voll mischbar, aber nicht immer verträglich. Es kann zu unliebsamen Reaktionen kommen. Der Konstrukteur sollte also bei der Erstellung der Wartungsanweisung präzise Angaben hierzu machen.

Was sind die Grundsätze für eine optimale Schmierstoffwirtschaft?

- Wenige Standardsorten, die eine möglichst große Anzahl von Schmierstellen abdecken

- Winige Sondersorten, die dort verwendet werden, wo das Bauteil, die Betriebsbedingungen oder das Wartungskonzept dies erfordern

- Standardsorten mit angepassten Wartungsmaßnahmen dort, wo dies insgesamt der beste Kompromiss ist

- Sondersorten ausweiten dort, wo der erreichbare Gesamtnutzen den Mehraufwand überwiegt

Was sollte man tun, wenn keine Listen bzw. Aufzeichnungen der verwendeten Öle und Fette im Unternehmen vorhanden sind?

In dem Fall sollte zunächst eine (digitale) Lageraufnahme unternommen werden, um so ein Stammdatenmanagement der Läger einzuführen. Mehr Infos in folgendem Blogartikel.

Was ist gerade im Moment der Coronakrise ein Problem?

Leider gibt es zunehmende Lieferengpässe für Rohstoffe und Vormaterial.

In einer Erhebung der Störungen im industriellen Schmierstoffmarkt (D) haben wir u.a. Engpässe bei bestimmten Schmierstoffsorten, Kunststoff- und Blechverpackungen sowie Holz finden können. Industrielle Schmierstoffverbraucher sind mit diesen Mengenverknappungen und Preiserhöhungen konfrontiert. Kunden können nur noch mit den Mengen beliefert werden, die historisch abgenommen wurden. Neue Volumen oder Neukunden können teilweise nicht bedient werden.

Schmierstoffverbraucher sollten sich auf Kündigungen von Lieferverträgen und / oder Nachverhandlungen der Schmierstoffpreise einrichten. Es wird erwartet, dass erst im 3. /4. HJ 2021 eine Erholung und Rückkehr zu stabilen Verhältnissen eintritt.

Schmierstoffanwender tun also gut daran (wenn noch nicht geschehen), über etwaige Gegenmaßnahmen nachzudenken. Beispiele wären hier, geplante Wartungsmaßnahmen zu verschieben, Mengen mit Schwesterwerken auszutauschen, ein temporärer oder dauerhafter Ersatz durch verfügbare andere Sorten, Schmierstoffverbräuche gezielt zu reduzieren, Mengen in Schwarzlägern zu identifizieren und verfügbar machen.