Blog Thema

Die harmonische Symphonie der Produktion – Ein Praxisbeispiel zur OEE und EnPI Optimierung

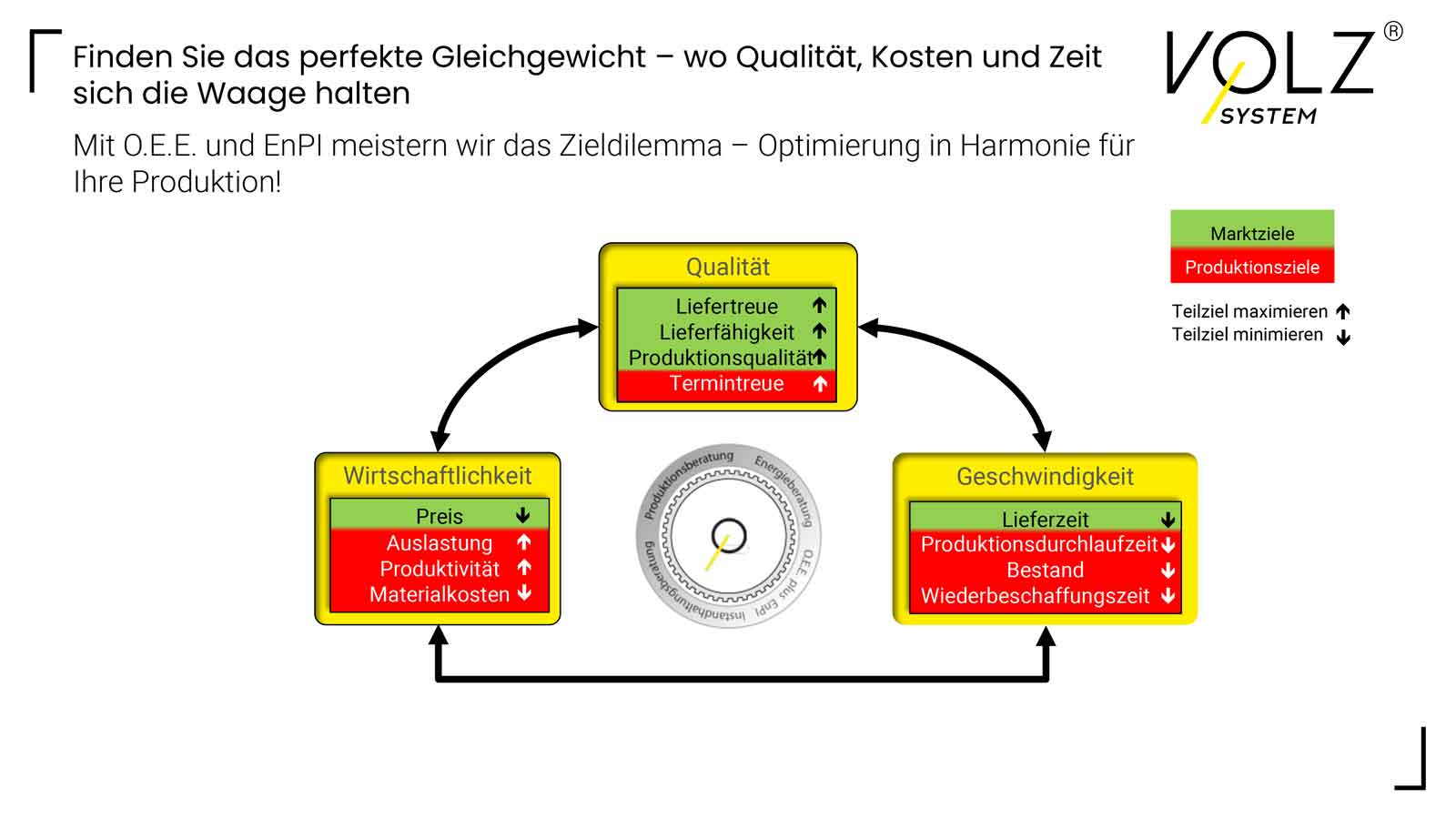

In der heutigen schnelllebigen und wettbewerbsorientierten Industrielandschaft ist die Optimierung der Gesamtanlageneffektivität (OEE) und der Energieleistungskennzahlen (EnPI) nicht nur wünschenswert, sondern essentiell für den Erfolg. Eine effiziente Produktion, die Qualität, Geschwindigkeit und Wirtschaftlichkeit in Einklang bringt, ist das Ziel vieler Unternehmen. Doch wie lässt sich dieses Gleichgewicht in der Praxis erreichen? Lassen Sie uns eine fiktive, aber inspirierende Geschichte erzählen, die zeigt, wie ein Unternehmen genau das geschafft hat.

Die Ausgangssituation

Die MaxTech GmbH, ein mittelständischer Betrieb in der Automobilzuliefererindustrie, stand vor einem klassischen Dilemma: Wie kann die Produktion so optimiert werden, dass sie den Kundentakt perfekt trifft, ohne dabei Qualität, Geschwindigkeit oder Wirtschaftlichkeit zu opfern? Die Herausforderungen waren vielfältig: unzureichende Synchronisation zwischen den Zykluszeiten und dem eingesetzten Material und Personal, hohe Energiekosten, lange Durchlaufzeiten und eine schwankende Produktionsqualität.

Die Strategie

Um dieses Dilemma zu überwinden, entschied sich MaxTech für eine umfassende Strategie zur Optimierung der OEE und EnPI. Das Ziel war es, ein Produktionssystem zu schaffen, das flexibel genug ist, um sich schnell an veränderte Marktbedingungen anzupassen, und dabei effizient und kosteneffektiv bleibt.

Schritt 1: Analyse und Daten

Zunächst führte MaxTech eine detaillierte Analyse durch, um die aktuellen Engpässe und Ineffizienzen in der Produktion zu identifizieren. Durch den Einsatz moderner Sensortechnologie und Datenanalysemethoden konnte das Unternehmen genau verstehen, wo Material- und Energieverschwendung stattfanden und welche Prozesse die Produktionsdurchlaufzeiten unnötig verlängerten.

Schritt 2: Synchronisation von Kundentakt und Zykluszeiten

Durch die Anwendung von Lean-Management-Prinzipien gelang es MaxTech, die Produktion genau auf den Kundentakt abzustimmen. Dies wurde erreicht, indem die Zykluszeiten der Maschinen und Anlagen optimiert und die Arbeitsabläufe so gestaltet wurden, dass sie eine maximale Flexibilität bei der Zuweisung von Material und Personal ermöglichten. Dadurch konnte das Unternehmen schneller auf Nachfrageschwankungen reagieren, ohne dabei Überproduktion oder unnötige Lagerbestände zu erzeugen.

Schritt 3: Qualitäts-, Geschwindigkeits- und Wirtschaftlichkeitsoptimierung

Um die Qualität zu steigern, implementierte MaxTech ein umfassendes Qualitätsmanagement-System, das nicht nur die Endkontrolle, sondern jeden Schritt der Produktion umfasste. Dies führte zu einer deutlichen Reduzierung von Ausschuss und Nacharbeit, was wiederum die Liefertreue und Produktionsqualität erhöhte.

Bei der Geschwindigkeit konzentrierte sich das Unternehmen auf die Reduzierung der Lieferzeit durch die Optimierung der Produktionsdurchlaufzeiten. Dies wurde erreicht, indem Bestände minimiert und die Wiederbeschaffungszeiten durch engere Zusammenarbeit mit Lieferanten verkürzt wurden.

In puncto Wirtschaftlichkeit fokussierte MaxTech auf die Reduzierung der Material- und Energiekosten. Durch Investitionen in energieeffiziente Technologien und die Optimierung des Materialflusses konnte das Unternehmen seine Auslastung und Produktivität steigern, ohne dabei die Kosten zu erhöhen.

Steigern Sie Ihre Produktionseffizienz! Mit unserer Strategie, bewährt durch MaxTech, optimieren Sie OEE und EnPI, reduzieren Engpässe und senken Kosten. Erfahren Sie, wie Flexibilität, Qualität und Wirtschaftlichkeit Hand in Hand gehen. Kontaktieren Sie uns für eine Transformation mit dem Volz-System. Beginnen Sie jetzt Ihre Effizienzreise!

Das Ergebnis

Durch die konsequente Anwendung dieser Strategie gelang es MaxTech, das Zieldilemma der Produktion zu überwinden. Die Synchronisation von Kundentakt und Zykluszeiten, gepaart mit einer gleichzeitigen Optimierung von Qualität, Geschwindigkeit und Wirtschaftlichkeit, führte zu einem nachhaltigen Wettbewerbsvorteil. MaxTech konnte seine Marktposition stärken, indem es nicht nur kosteneffizienter produzierte, sondern auch die Kundenzufriedenheit durch höhere Qualität und kürzere Lieferzeiten steigerte.

Fazit

Die Geschichte von MaxTech zeigt, dass die Optimierung von OEE und EnPI mehr ist als nur eine technische Herausforderung; es ist eine strategische Notwendigkeit, die ein tiefes Verständnis für die eigenen Produktionsprozesse und die Marktanforderungen erfordert. Durch die richtige Kombination aus Technologie, Prozessmanagement und Mitarbeiterengagement kann jedes Unternehmen seine Produktion in eine harmonische Symphonie aus Qualität, Geschwindigkeit und Wirtschaftlichkeit verwandeln.

ALLE VORTEILE AUF DEN PUNKT GEBRACHT

Sechs Schlüsselvorteile: Harmonie in Produktion durch OEE und EnPI Meisterschaft

Die harmonische Symphonie der Produktion, wie im Beispiel der Optimierung von Gesamtanlageneffektivität (OEE) und Energieleistungskennzahlen (EnPI), bringt zahlreiche Vorteile mit sich.

- Steigerung der Produktionsqualität: Durch die enge Abstimmung aller Produktionsprozesse und die fortlaufende Qualitätskontrolle werden Fehler minimiert und die Produktqualität kontinuierlich verbessert.

- Erhöhung der Effizienz: Optimale Ausnutzung von Maschinen, Materialien und menschlichen Ressourcen führt zu einer deutlich gesteigerten Effizienz und Produktivität.

- Reduktion von Durchlaufzeiten und Beständen: Eine straffe Organisation und Synchronisation der Produktionsabläufe minimieren Durchlaufzeiten und reduzieren unnötige Lagerbestände, was zu schnelleren Reaktionszeiten auf Kundenanfragen führt.

- Senkung von Kosten: Durch effizientere Nutzung von Ressourcen und Energie sowie die Verringerung von Ausschuss und Nacharbeit werden die Produktionskosten signifikant gesenkt.

- Verbesserung der Lieferzuverlässigkeit und -fähigkeit: Die Optimierung des Produktionsprozesses verbessert die Termintreue und erhöht die Flexibilität, um auf Marktanforderungen und Kundennachfragen effektiver reagieren zu können.

- Nachhaltigkeit und Umweltschutz: Durch die Reduzierung des Energieverbrauchs und die Minimierung von Abfall trägt die harmonische Produktionsweise zu einem nachhaltigeren Wirtschaften und zum Schutz der Umwelt bei.

In der dynamischen Industriewelt von heute ist die Steigerung der Gesamtanlageneffektivität (OEE) und der Energieleistungskennzahlen (EnPI) ein Muss für unternehmerischen Erfolg. Die Herausforderung: Qualität, Geschwindigkeit und Wirtschaftlichkeit perfekt auszubalancieren. Unsere fiktive Erfolgsgeschichte illustriert, wie ein Unternehmen diese Balance meisterte. Entdecken Sie, wie durch innovative Strategien und den Einsatz fortschrittlicher Technologien nicht nur Effizienz gesteigert, sondern auch nachhaltiges Wachstum gesichert wurde. Kontaktieren Sie uns, um zu erfahren, wie diese Erkenntnisse auch Ihr Unternehmen transformieren können. Beginnen Sie Ihre Reise zur Effizienzsteigerung jetzt!

Zusammengefasst führt die Harmonisierung der Produktionsprozesse zu einer verbesserten Wettbewerbsfähigkeit durch höhere Qualität, geringere Kosten, effizientere Prozesse und eine stärkere Ausrichtung an den Kundenbedürfnissen sowie an Nachhaltigkeitszielen.

Häufige Fragen zum Thema „harmonische Symphonie der Produktion“:

OEE steht für Overall Equipment Effectiveness (Gesamtanlageneffektivität) und ist eine Kennzahl, die die Effizienz und Produktivität von Produktionsanlagen misst. Sie berücksichtigt Verfügbarkeit, Leistung und Qualität. EnPI, oder Energy Performance Indicators, sind Kennzahlen, die die Energieeffizienz von Produktionsprozessen bewerten. Beide Kennzahlen helfen Unternehmen, Ineffizienzen zu identifizieren und Optimierungspotenziale zu erschließen.

Die Optimierung von OEE und EnPI kann Ihrem Unternehmen auf mehreren Ebenen helfen: Sie steigert die Produktionsqualität, erhöht die Effizienz, minimiert Durchlaufzeiten und Lagerbestände, senkt Kosten durch effizientere Nutzung von Ressourcen und Energie, verbessert die Lieferzuverlässigkeit und unterstützt Nachhaltigkeitsziele. Diese Vorteile führen zu einem stärkeren Wettbewerbsvorteil und einer besseren Marktposition.

Beginnen Sie mit einer gründlichen Analyse der aktuellen Produktionsprozesse, um Engpässe und Ineffizienzen zu identifizieren. Nutzen Sie moderne Sensortechnologien und Datenanalyse-Tools, um präzise Daten über Maschinenleistung und Energieverbrauch zu sammeln. Basierend auf diesen Informationen können Sie gezielte Maßnahmen ergreifen, wie die Anpassung von Prozessen, die Schulung von Mitarbeitern oder die Investition in effizientere Technologien.

Zu den Herausforderungen gehören der Bedarf an Investitionen in Technologien und Schulungen, die Notwendigkeit einer Kulturveränderung innerhalb des Unternehmens, um datengetriebene Entscheidungen zu unterstützen, und die Integration von Optimierungsmaßnahmen in bestehende Prozesse ohne Störung des Betriebsablaufs. Eine sorgfältige Planung und schrittweise Implementierung sind entscheidend, um diese Herausforderungen zu bewältigen.

Der Erfolg der Optimierung kann anhand verschiedener Kennzahlen gemessen werden, darunter die Verbesserung der OEE-Werte, die Reduktion des Energieverbrauchs pro Produktionseinheit, die Verringerung der Durchlaufzeiten, die Senkung der Produktionskosten und die Steigerung der Produktqualität. Regelmäßiges Monitoring und die Anpassung von Strategien basierend auf erzielten Ergebnissen sind entscheidend, um langfristigen Erfolg sicherzustellen.