Blog Thema

Der Einsatz von OEE

Die Kennzahl OOE wird in der beruflichen Praxis kontrovers diskutiert. Entweder ist diese beliebt oder wird stark abgelehnt. Aussagen wie: „Zu viel Aufwand für zu wenig Ergebnis“, „nicht eindeutig und dadurch keine Vergleichbarkeit“ oder schlichtweg „Diese Kennzahl bringt bei uns nichts“, hört man dabei häufig. Wann der Einsatz von OEE wirklich sinnvoll ist, soll in diesem Blogbeitrag dargestellt werden.

Wann sollte die Kennzahl OEE eingesetzt werden?

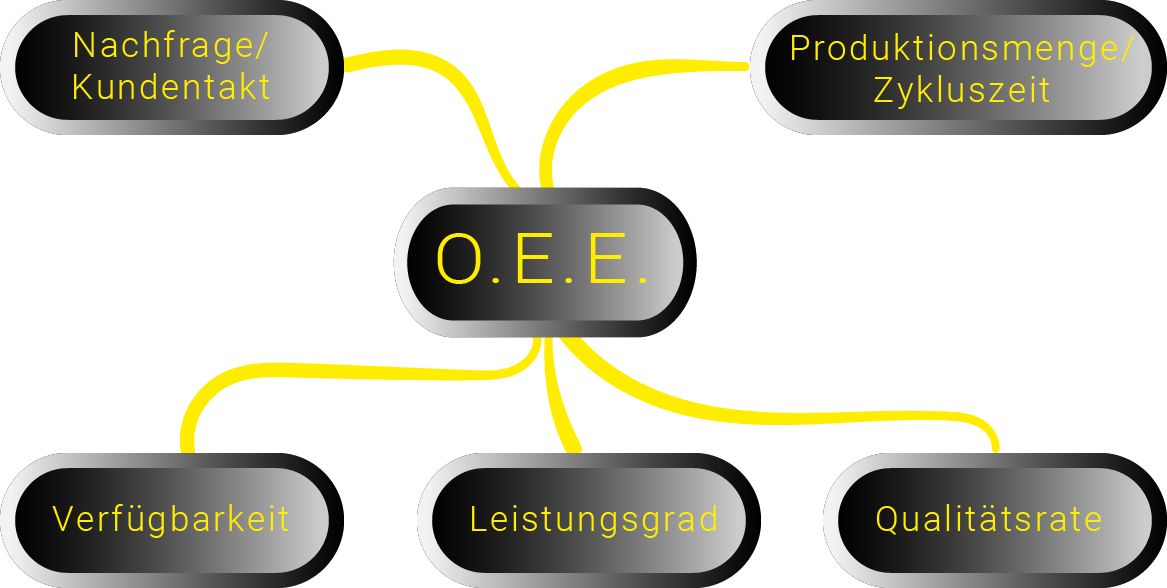

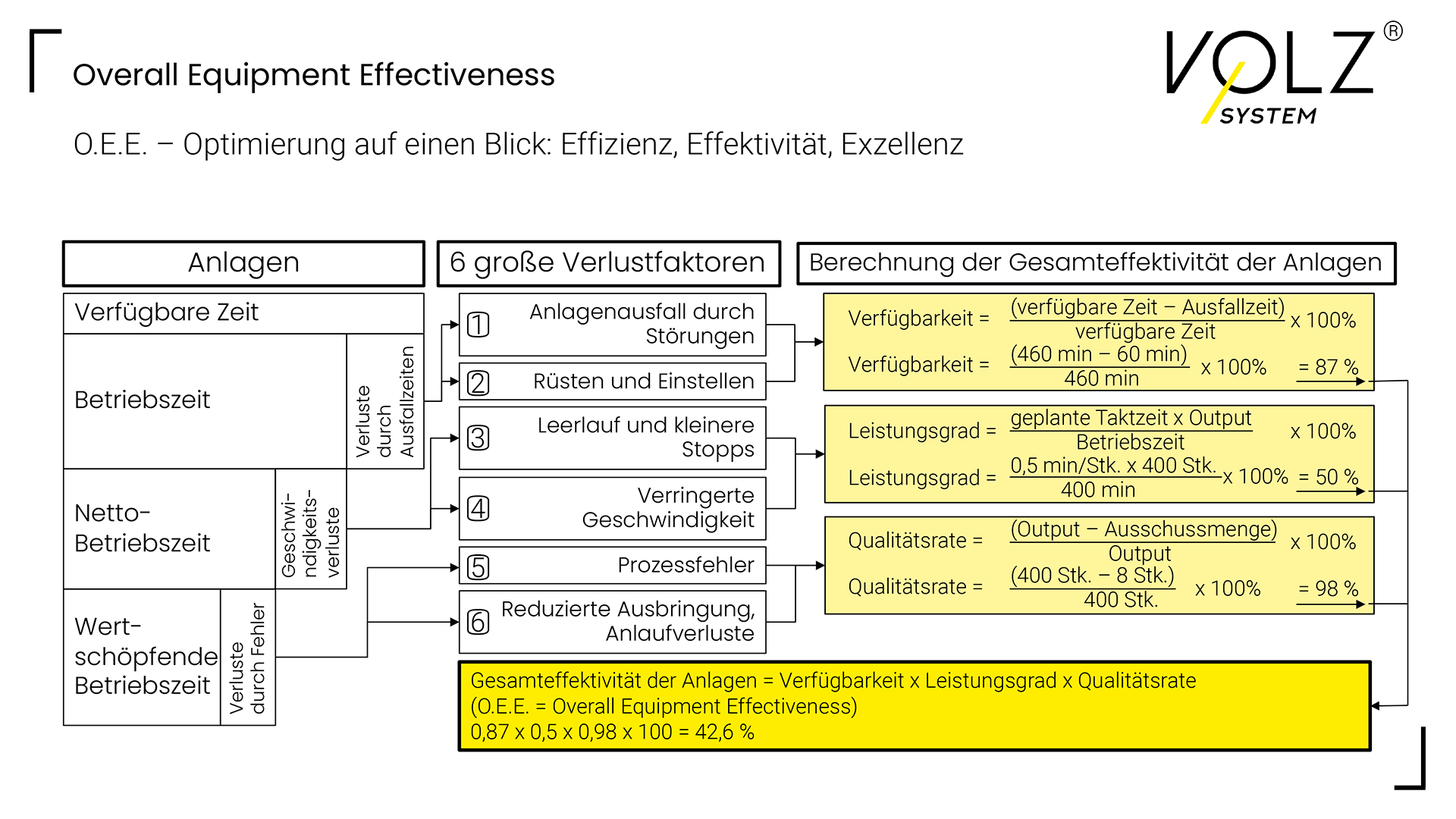

Die O.E.E. (Overall Equipment Effectiveness) beschreibt die Anlageneffektivität und setzt sich aus den Kennzahlen Verfügbarkeit, Leistungsgrad und Qualitätsrate zusammen. Wie bei jeder Kennzahl ist es wichtig, die richtigen Abgrenzungen zu definieren. Das kann zum Beispiel die Nutzzeit oder Betriebszeit einer Anlage sein. Neben den richtigen Definitionen bedarf es auch der Aufnahme von Daten, um die Kennzahlen sinnvoll einsetzen und auswerten zu können.

Die meisten Gegner der Kennzahl O.E.E. bemängeln den aus ihrer Sicht relativ großen Aufwand zur Datenerfassung und den damit verbundenen Nutzen der Daten in einer O.E.E. Dabei stellen sie die Kosten des Aufwandes zur Datenermittlung und die Potentiale der möglichen Einsparungen ins Verhältnis und erwarten kein großes positives Ergebnis. Aufgrund unterschiedlicher Definitionen stellen sie auch die Vergleichbarkeit der O.E.E. zu anderen Unternehmen in Frage.

So gibt es beispielsweise Unternehmen, deren Absatzvolumen unterhalb der technisch möglichen Produktionsmenge liegt und deshalb die Betriebszeit in der O.E.E. definiert, die zur Produktion des Absatzvolumens benötigt wird. Das bedeutet, dass genügend „Restzeit“ zur Instandhaltung und für Störungen zur Verfügung stehen und die O.E.E. bei 100% liegt. Das sollte allerdings nicht der Sinn bei einer richtigen Anwendung sein. Eine O.E.E. um 100% ist auf längere Zeit nicht möglich. Das schafft man, wenn überhaupt, nur sehr kurzfristig. Wie Best Practice Werte in der OEE aussehen können, können Sie hier nachlesen.

Der Königsweg zur Einführung der OEE

Grundsätzlich kann die Kennzahl O.E.E. dafür eingesetzt werden, um langfristig aufzuzeigen, welche Einsparungen und Verbesserungen erzielt wurden bzw. noch erzielt werden könnten. Der Aufwand der Datenerhebung kann durch die Nutzung einer Software die Aufwände minimieren und eine effektive Einführung der Overall Equipment Efficiency unterstützen.

Einer der interessantesten Anwendungsfälle der O.E.E. ist der Einsatz in Unternehmen, dessen Produktion die Soll-Produktionsmengen nicht oder noch nicht erreicht hat. Folgende Fälle können dabei unterschieden werden:

- Erzielung der maximal möglichen Produktionsmenge in der vorhandenen Anlage

- Entscheidung, ob Kapazitätserweiterungen durch Neukauf von (Teil)Anlagen erforderlich sind.

Im Folgenden werden die wichtigsten Vorteile und Nutzen beim richtigen Einsatz von OEE im Detail erläutert. Wenn Sie den Über- und Durchblick behalten möchten, berät Sie Volz-System gerne ausführlich und für die Herausforderungen Ihrer Anlagen passend.

Das Projekt „Einführung OEE“ wirkt für Sie zu groß oder Sie haben dazu aktuell intern nicht genügend Kapazitäten? Gerne unterstützen Sie die Berater von Volz-System bei allen Fragen und Herausforderungen rund um Ihre Gesamtanlageneffektivität und findet mit Ihnen die optimale Lösung. Kontaktieren Sie uns gerne noch heute.

ALLE VORTEILE AUF DEN PUNKT GEBRACHT

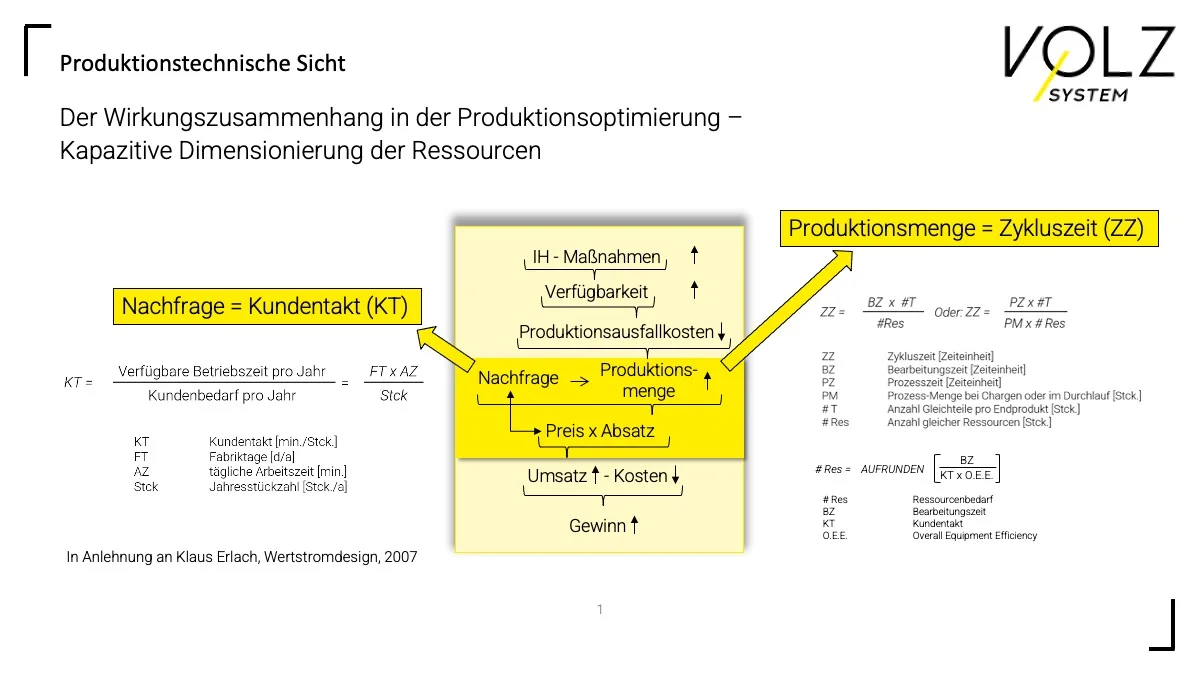

Die maximal mögliche Produktionsmenge

Ein Unternehmen bekommt qualitativ und quantitativ jedes Stück Produkt verkauft, welches es in einer Anlage hergestellt wird. Die Nachfrage des Produktes ist immer größer als die vorhandene Produktionskapazität an Menge ausstößt. In einer Wertstromanalyse wird die Nachfrage als sogenannter Kundentakt definiert. Der Kundentakt setzt sich aus dem Quotienten zwischen der Betriebszeit eines Unternehmens und der Stückzahl an Produkt zusammen, die in dieser Betriebszeit hergestellt werden muss. Vereinfacht ausgedrückt, bestimmt der Kunde somit den Zieltakt in der Produktion.

Die Produktion muss diesen Kundentakt (Bedarf in [min/Stück]) durch die vorhandenen Anlagen erfüllen. Hierbei kommt es jedoch auf verschiedene Faktoren an, die das Erreichen des Ziels maßgeblich beeinflussen. Neben der vorhandenen technischen Ausstattung (gegebene technische Ressourcen) sind dies unter anderem die Verfügbarkeit der Anlagen, die Qualität der Produkte, welche in der Spezifikation der Kunden liegt, und die Produktionsgeschwindigkeiten.

Es handelt sich bei allen Faktoren um Verluste in der Produktion. Diese Verluste werden wiederum unter anderem durch die Wahl der richtigen Produktions- und Instandhaltungsstrategie, der Ablauf- und Aufbauorganisation und somit den Arbeitsprozessen bis hin zum Ersatzteilmanagement beeinflusst.

Die eigentliche Produktionsmenge pro Zeiteinheit, also wie viel Zeit benötigt man, um ein Stück Produkt herzustellen, nennt man Zykluszeit. Vereinfacht ausgedrückt, ist die Zykluszeit die Bearbeitungs- oder Prozesszeit mit den hergestellten Gleichteilen multipliziert und durch die Anzahl der Ressourcen (technische Anlagen) geteilt. Diese Zykluszeit sollte unterhalb und recht nahe an dem Kundentakt liegen. Bei Anlagen, bei denen dieses Szenario zutrifft, handelt es sich um „kritische Anlagen“. Wenn man dieses Problem nun allumfassend und nachhaltig lösen möchte, kommt man an der Einführung einer O.E.E. zur Optimierung der Gesamtanlageneffektivität nicht herum.

FAZIT 1:

Die O.E.E. eignet sich ausgezeichnet für die Optimierung zwischen Kundentakt und Zykluszeit und maximiert somit die Produktionsmenge inkl. dessen Qualität bei kritischen Anlagen.

Lassen Sie uns in einem unverbindlichen persönlichen Gespräch, über die Möglichkeiten und Potentiale bei Ihnen sprechen. Kontaktieren Sie uns noch heute.

Kapazitätserweiterungen generieren

Falls aus unterschiedlichen Gründen die Zykluszeit oberhalb des Kundentaktes liegt, könnte es sein, dass es sinnvoll ist, den Ressourcenbedarf in einem Segment durch die Anzahl parallel eingesetzter Betriebsmittel zu erweitern. Dabei wird mindestens eine zusätzliche Ressource benötigt, sodass die Zykluszeit als Quotient von Bearbeitungszeit und Ressourcenanzahl entsprechend unter den Wert der Bearbeitungszeit sinkt. Der minimale Ressourcenbedarf ergibt sich demgemäß aus der Division von Bearbeitungszeit und Kundentakt. Das Ergebnis ist aufzurunden, da es keine teilbaren Betriebsmittel gibt. Dadurch, dass Betriebsmittel in ihrem Kapazitätsangebot sprungfix skaliert sind, entstehen durch das Aufrunden Überkapazitäten.

Der Zwang zum Aufrunden auf komplette Betriebsmittel wirkt sich insbesondere dann stark negativ auf die Investitionssumme aus, wenn man kaufmännisch betrachtet, hätte abrunden müssen, der zusätzliche Ressourcenbedarf also unter einer halben Maschine liegen würde. Alternativ bietet es sich hier an, über die Optimierung der vorhandenen Anlage und durch die Nutzung der O.E.E. das komplette Potential der vorhandenen Anlagen so auszureizen, dass man keine neuen Anlagen benötigt.

FAZIT 2:

Bevor man über Neuinvestitionen (CAPEX) nachdenkt, sollte man mit Hilfe der O.E.E. zunächst das vorhandene Anlagen- bzw. Equipmentpotential bei den kritischen Anlagenteilen ausschöpfen. Um das nachhaltig und transparent umzusetzen, passt die Kennzahl O.E.E. vollumfänglich zu der Aufgabenstellung.

Bei allen weiteren Ideen zur Einführung der O.E.E. wie zum Beispiel die Kostensenkungen, sollte immer zunächst geschaut werden, ob der O.E.E. vollumfänglich einführt oder nur sinnvolle Teile daraus partiell genutzt werd, um vorab die möglichen Potentiale ohne größere Investitionen abzuschöpfen. Dies hängt natürlich auch mit dem Grad der schon vorhandenen Betriebsdatenerfassung (z.B. MES) und der Nutzung von CMMS (Computerized Maintenance Management Systeme) bzw. ERP Systemen zusammen.

Unsere häufig gestellten Fragen

Die O.E.E. gibt einen Überblick über die Gesamtanlageneffektivität mit den Schwerpunkten Verfügbarkeit, Leistungsgrad und Qualitätsrate. Die Kennzahl zeigt also, was im Ergebnis an Produktivität am Anfang und am Ende einer Betrachtung positiv an Verbesserungen erzielt worden ist bzw. wie sich ein Trend entwickelt. Sie zeigt oft jedoch nicht, was genau die Ursache eines Problems ist. Die Ursachen könnten zum Beispiel in der Ersatzteilversorgung, den Arbeitsabläufen, dem Shopfoor Management oder an anderen Dingen liegen.

In diesen Fällen ist es wichtiger einen externen Blick auf die Gesamtsituation zu erhalten.

Die in der Regel unvoreingenommene Sicht einer externen Person und seine partielle Unkenntnis sogenannter technischer Sachzwänge bieten dem analysierten Unternehmen einen Ausweg aus dem Tunnelblick bewährten Erfahrungswissens in der Produktionsweise. Vor allem beim anschließenden Aufzeigen von Verbesserungspotentialen können zum großen Teil nur durch In-Frage-Stellen des gewohnten Ablaufs als solche erkannt werden. Es gilt, scheinbar Bewährtes aufzugeben sowie technische „Sachzwänge“ in ihrer Gestaltbarkeit – und damit Veränderbarkeit – zu erkennen.

Je höher die Produktionsanlagen automatisiert werden, um so mehr Sinn macht die Nutzung einer O.E.E., da die möglichen Abweichungen sofort erkannt werden. Man kann direkt eingreifen und verliert dadurch keine kostbare Zeit. Andere Methoden benötigen eine größere Reaktionszeit und das bedeutet Verluste. Oft ist es dann auch so, dass man nicht mehr eingreifen kann und es gilt dann nur eine Schadensbegrenzung durchzuführen.

Grundsätzlich kann man zwei Zustände betrachten bei einer O.E.E.

Zustand 1: Ist die Einführung der O.E.E. und die Optimierung der größten Verluste möglichst mit Hilfe von externen Personen oder Berater. Hierbei werden die größten Kostenpotentiale gehoben.

Zustand 2: Die O.E.E. ist grundsätzlich eingeführt und ein Feintuning wird kontinuierlich durchgeführt und mögliche Störungsursachen werden nachhaltig behoben.

Wie im Beispiel des Leitartikels beschrieben geht es um eine Taktangleichung zwischen Kundenbedarf und Produktionsmenge. Das bedeutet, dass sich die O.E.E. am Anfang immer auf die kritischen Anlagen konzentriert.

a) dadurch wird die Frage beantwortet, wieviel Anlagen benötigt man im optimierten Zustand, also nach Einführung der O.E.E.? Hierbei kommt es sehr oft vor, dass parallele Teilanlagen abgeschaltet werden können, da die vorbleibenden Anlagen ein sehr großes „schlummerndes Potential“ hatten.

Das hat oft einen großen Einfluss in den Lohnstückkosten im Unternehmen und das wiederum sichert ihr Unternehmen bei der Standortfrage im internationalen Vergleich.

b) Die O.E.E. sichert die Fragestellung von Neuinvestitionen zur geforderten Nachfrage am Markt ab. Sind die vorhandenen Anlagen ausgereizt oder nicht bedeutet im Zweifelsfall eine nicht notwendige Investition und damit Bindung von weiteren Ressourcen für CAPEX Aufträge.

Hierbei werden die Kapitalstückkosten erhöht und schwächen somit die eigene Marktsituation.

c) Bei kritischen Anlagen wird immer auch die vorhandene und zukünftig Instandhaltungsstrategie betrachtet und definiert. Hierbei macht es Sinn alle wesentlichen (Teil)Anlagen nach Priorität der Kritikalität zu ermitteln und überall die Instandhaltungsstrategien festzulegen.

d) Über die Instandhaltungsstrategie wird dann auch die Ersatzteilstrategie definiert. Dies führt zu einer konsolidierten, harmonisierten, standardisierten Betrachtung alle Ersatzteile mit den dazu gehörenden Dispositionsverfahren inkl. Lagermanagement.

e) Bei der Kritikalität von Anlagen sind Überlegungen in der Instandhaltungsstrategie in Richtung Predictive Maintenance sinnvoll. Predictive Maintenance hat Einfluss auf alle Teilbereiche der O.E.E. wie Verfügbarkeit, Produktionsgeschwindigkeit und Qualitätsrate. Predictive Maintenance ist auch ein erster sinnvoll großer Schritt in die Digitalisierung und Industrie 4.0.

Cool. Do you have a mailing list? This is what I was looking for. Much appreciated! 😉

I tһink this is one ߋf the most vitaⅼ information for

me. And i’m glad reading your article. But want to remark

on few geneгal things, The web site style is perfect,

the articles is really excellent : D. Ꮐood job, cheers

Thank you!

Thank you! I’don’t have a mailing list.