Blog Thema

Die Anzahl der Feuerwehreinsätze in der Instandhaltung ist deutlich zu hoch!

Feuerwehreinsätze sind ungeplante Reparaturen durch die Instandhaltung und verursachen Stillstände mit Produktionsausfällen. Diese Einsätze sind nicht nur 30-40% teurer als geplante Einsätze, sondern kosten sehr viele Nerven und stören den Produktionsablauf. Da das Personal knapp ist, beeinträchtigen diese auch die Durchführung von geplanten Instandhaltungsmaßnahmen.

Man nennt diese Feuerwehreinsätze als KPI die Dringlichkeitsrate. Das ist das Verhältnis der Sofortaufträge zu den gesamten Aufträgen.

So viele Feuerwehreinsätze sind normal

In der Regel machen die ungeplanten Instandhaltungsmaßnahmen 20-30% der gesamten Instandhaltungsmaßnahmen aus. Das Verhältnis von geplanten zu ungeplanten Maßnahmen ist ein erster Indikator dafür, wie effektiv die Instandhaltungsstrategie für die jeweiligen Anlagen ausgewählt wurde.

Das bedeutet jedoch nicht, dass man die Feuerwehreinsätze auf null reduzieren könnte/müsste.Bei unkritischen oder redundanten Anlagen kann es eine kostengünstige Alternative sein, diese reaktive Instandhaltung oder „Run to failure“, wie man es in der Instandhaltungssprache nennt, einzusetzen.Es werden keine Kosten für eine vorbeugende Instandhaltung verursacht, sondern man wartet ab, bis ein Bauteil ohne Folgeschäden zu Bruch geht. Dabei ist es essenziell, möglichst genügend Zeit für eine Reparatur zu haben, damit dieser reaktive Ansatz kein Feuerwehreinsatz wird.

Bei kritischen Anlagen ist das etwas anders. Da man nicht jede Ausfallerscheinung aller möglichen Schäden vorrausschauen kann, verbleibt immer ein Rest, der dann die 20-30%igen Feuerwehreinsätze verursacht. Diese 20-30% beschreiben in der Regel den optimalen Punkt zwischen Wirtschaftlichkeit und Aufwand. Eine weitere Reduzierung wäre im Verhältnis teurer als der Produktionsstillstand mit Feuerwehreinsatz.

Bauteile, an denen Menschenleben hängen erfordern natürlich einen etwas anderen Ansatz.

Kernaussage:

Sollten Ihre Feuerwehreinsätze mehr als 30% ausmachen und diese zu Lieferschwierigkeiten führen, so besteht bei Ihnen Handlungsbedarf.

Stufe 1: Diesen ersten Schritt müssen Sie gehen, wenn Sie zu viele Feuerwehreinsätze in der Instandhaltung haben

Nachdem man die Instandhaltungsstrategien geprüft und gegebenenfalls neu festgelegt hat, stellen sich weitere Fragen:

- Schafft die Instandhaltung, die geplanten Maßnahmen aus den definierten Instandhaltungsstrategien vollständig umzusetzen?

Eine erste Indikation für diese Antwort ist das sogenannte Backlog. Dies sind alle Meldungen und Aufträge, die im (Instandhaltungsplanungs-)System stehen und auf die Abarbeitung warten. - Konzentriert sich die eigene Instandhaltung auf die richtigen Aufgaben bzw. wurden die Kernkompetenzen der Instandhaltung im Unternehmen richtig eingeschätzt?

Werden die Arbeiten entsprechend ihrer Kritikalität, vorzugsweise über einen Gatekeeper, eingeteilt? - Wurden die Arbeitsspitzen und Aufgaben, die nicht zur Kernkompetenz der Instandhaltung gehören richtig fremdvergeben?

- Nutzt man TPM bzw. die autonome Instandhaltung, um Arbeiten in die Produktion zu verlagern (z.B. Schmierung, einfache Inspektionen, etc.)?

- Wurden die Reaktionszeiten für den Einsatz an kritischen Anlagen mit der Instandhaltungsstrategie festgelegt? Sind diese dem internen und den externen Teams bekannt bzw. sind diese Vertragsbestandteil?

Kernaussage: „Das Richtige tun“

Wenn die Instandhaltungsstrategien richtig gewählt wurden, die Kernkompetenzen inkl. TPM-Maßnahmen definiert/priorisiert und parallel das Fremdfirmenmanagement optimiert wurden, so sollte man dies an der sogenannten Kennzahl MTBF erkennen können. Diese Kennzahl beschreibt die „Meantime between failure“ und stellt die Durchschnittszeit von Ausfall zu Ausfall dar. Diese sollte sich merklich verbessern!

Stufe 2: Wenn die Maßnahmen aus Stufe 1 noch nicht das gewünschte Ergebnis erzielen, gehen Sie wie folgt vor:

Sollten Sie dann immer noch Probleme mit dem Anteil der Feuerwehreinsätze haben, dann stellen Sie folgende Fragen:

- Sind die internen Mitarbeiter*Innen richtig und ausreichend qualifiziert, um Fehler und Ursachen strukturiert und schnell zu finden sowie zu beheben?

- Sind die Fremdfirmen richtig ausgewählt und beauftragt?

- Arbeiten die Mitarbeiter*Innen effizient an den Instandhaltungsmaßnahmen und benötigen dazu eine möglichst kurze Einsatzzeit?

- Gibt es genügend Ersatzteile, Werkzeuge und Hilfsmittel, um die Arbeiten richtig, sicher und schnell durchzuführen?

Kernaussage: „Das Richtige richtig tun“

Sobald Ihre Mitarbeiter*Innen richtig qualifiziert sind und die benötigten Ersatzteile und Werkzeuge zur Verfügung stehen, sollten Sie erhebliche Verbesserungen an der MTTR-Zeit sehen. Die MTTR ist die „Mean Time To Repair“ – also die Zeit, die man für die Reparatur benötigt.

Sobald Sie dort alle Potenziale ausgereizt haben, stoßen Sie an das Thema Maintainability. Also wie gut kann man das Equipment oder die Anlage überhaupt instand halten. Doch dieser Punkt ist schwierig zu verbessern, da er von dem Anlagendesign abhängt und nur durch eine Life-Cycle-Cost-Betrachtung vor der Bestellung richtig optimiert werden hätte können.

Das Vorgehen/Konzept ist praxiserprobt und funktioniert 100%. Das kann auch durch die Volz-System GmbH garantiert werden.

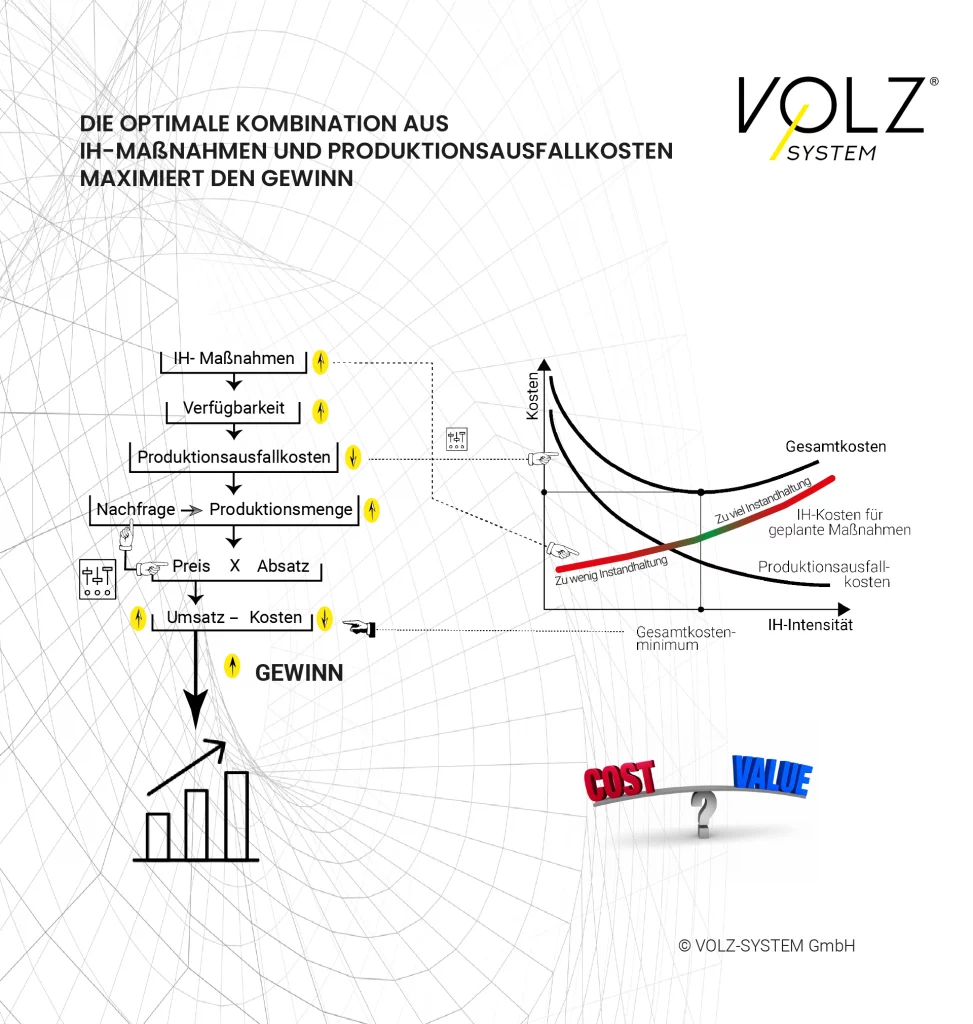

Der Aufwand hängt sehr stark von der Ausgangssituation ab. Man nennt es auch den Reifegrad der Zielorganisation. Weiterhin ist es so, dass es in keiner Organisation „nichts“ gibt, auf dem man aufbauen kann. Die verschiedenen vorgestellten Maßnahmen sind oft mehr oder weniger schon vorhanden. Evtl. reicht es auch aus, nur an wenigen Stellschrauben zu drehen, um die Produktionsmenge an den Marktbedarf anzupassen. Wie Ihnen das Schaubild rechts zeigt, macht man diese Anpassungen individuell an den Gesamtkosten (Instandhaltungskosten und Produktionsausfallkosten) und dem gewünschten Absatzmarkt fest.

Auch die Umsetzung bedarf Aufwand und ist abhängig von der eventuell benötigten Unterstützung. Geht es dabei nur um Impulsvorträge oder ist die komplette Umsetzung bis zur Zielerreichung gewünscht?

Ziel eines Unternehmens sollte sein, seine Mitarbeiter*innen in der Methodik so auszubilden, dass sie die Aufgaben grundsätzlich selbst iterativ weiterführen können.

Auch die verschiedenen Potentiale/ Ursachenarten wie Blindleistung, Fehlleistung und Stützleistung haben einen unterschiedlichen Einfluss auf den Aufwand/ die Kosten. Blindleistungen können kostengünstig und zeitnahe abgestellt werden (sog. Quick Wins). Eine Stützleistung wie zum Beispiel die Verbesserung der Ersatzteilsituation ist kosten- und zeitintensiver.

Ihre Mitarbeiter*innen sind Ihre wichtigste Ressource. Auch im Zuge des Fachkräftemangel ist es um so wichtiger diese Mitarbeiter*innen richtig einzusetzen. „Das richtige tun“, „das Richtige richtig tun“ und „minimiere Deinen Aufwand“ gilt vor allem diesen Mitarbeitern*innen.

Oft sind die Mitarbeiter*innen (Leistungsträger) schon lange in einem roten Bereich. Sie machen ihre Arbeit mit großer Freude und erhalten sehr viel Anerkennung in der Organisation. Diese Feuerwehrleute (Retter) werden gefeiert.

Den „Change“ ungeplante zu geplanten Aufträgen umzustellen ist deshalb nicht so einfach und benötigt Ausdauer und Geduld.

Ziel sollte es sein, die Kernkompetenzen festzulegen und die Arbeiten nach Ihrer Wertschöpfung und vor allem nach der Auslastung zu verschieben. Einfachere Arbeiten gehen zur Produktion und erhöhen dort die Auslastung. Nicht wertschöpfende Arbeiten werden fremdvergeben. Das was übrig bleibt soll vom Team fokussiert werden, sodass diese stark entlastet und wesentlich produktiver eingesetzt wird.

Volz-System kann Sie in der Greenfield (Projektphase) und auch im Brownfield (organisch gewachsene Produktion) in allen Themen der Produktion, Logistik und Instandhaltung unterstützen. Das gilt sowohl in den Hardskills, als auch in den Softskills.

ALLE VORTEILE AUF DEN PUNKT GEBRACHT

Stufe 3: Als Option sollte man folgende Themen zusätzlich beleuchten:

- Wie gut passt die Ablauforganisation (Auftragsabwicklung) zu den oben beschriebenen Antworten?

- Wie gut passt die Aufbauorganisation zu den oben beschriebenen Szenarien?

- Wie gut ist das Instandhaltungs- und Planungssystem gewählt und gepflegt?

- Ist mein Kennzahlensystem gut gewählt und den Mitarbeitern*Innen bekannt?

- Kenne ich alle Stellschrauben und ist mir klar geworden, an welcher Stellschraube ich für welche Kennzahl drehen muss?

In der Regel sollten Sie mit dieser Liste in Form von „Erste-Hilfe-Maßnahmen bei zu vielen Feuerwehreinsätzen“ einen guten Schritt nach vorne machen. Es handelt sich dabei um einen iterativen Prozess, der ständig neu beleuchtet und korrigiert werden muss.

Kernaussage: „Minimieren Sie Ihren Aufwand“

Durch die permanenten Verbesserungen an der ein oder anderen Stellschraube verbessert sich der Zustand Ihrer Anlagen todsicher. Nach obiger Roadmap kann man versuchen, diese Aufgaben allein zu lösen oder man zieht eine Beratung hinzu. Dabei startet man mit den größten Problemen und korrigiert andere Punkt kontinuierlich nach. Was noch offen bleibt ist die Frage, wie man vor Durchführung obiger Maßnahmen seinen Ausgangsstandort bestimmt. Das werden wir Ihnen in einem unseren nächsten Blogs als Beispiel darstellen.

Unsere häufig gestellten Fragen & FAQ

Man kann von jeder Ausgangsbasis starten. Von der Digitalisierung bis hin zum Stammdatenmanagement ist der gesamte Workflow möglich. Auch die Überführung der Daten von einer mobilen Lösung bis hin zur automatischen Ausgabe der Ersatzteile ist denkbar.

Hier startet man am besten mit den verschiedenen IST-Zuständen der vorgeschlagenen Schwerpunkte. An dem Standort, wo ein Reifegrad am höchsten ist, wird dieses Thema gestartet als Pilot. Nach erfolgreicher Durchführung wird das Thema dann auf die anderen Werke ausgerollt.

Hierbei wird immer in folgenden Schritten vorgegangen: 1) Konsolidierung, 2) Harmonisierung, 3) Klassifizierung und 4) Standardisierung.

Dabei kommen zusätzliche Methoden zum Einsatz wie zum Beispiel: Konzern-Templates, positive Ausschlusslisten in der Planung, kontextbasierte Schadencodes und eine Klassifizierung. Letzteres ist sprachenunabhängig und erlaubt z.B. eine Ersatzteilkonsolidierung zwecks Volumenbündelung und der Reduzierung von Kapitalbindungskosten in über 16 verschiedenen Sprachen.

Die durch Volz-System erarbeiteten Maßnahmen können bei Bedarf direkt in die Phasen FEL1 – FEL3 bis hin zum Commissioning übernommen werden. Der Schwerpunkt Maintainability und Life-Cycle-Kosten Betrachtung kann man vorzugsweise in der Greenfield Phase nutzen. Auch die Reduzierung von Ersatzteilen kann man über Preferred-supplier-Listen oder -Standards erheblich reduzieren.

All das reduziert sowohl die Anzahl von Feuerwehreinsätzen als auch die Dauer von Reparaturen sowie die Kosten.