Blog Thema

Über das richtige Capex-Projekt zur perfekten Maintainability in Ihren Anlagen

„Unsere CAPEX-Projekte schießen über das Budget, brauchen zu lange und machen massive Probleme in der Produktion bzw. in der Instandhaltung“

Ein Fallbeispiel aus der Baumaterialienherstellung

„Es ist jedes Mal das Gleiche bei unseren Capex-Projekten. Wir werden mal am Rande miteinbezogen und haben oft überhaupt keine Zeit, um uns richtig darum zu kümmern!“, sagte uns ein Instandhaltungsmeister in einer Baumaterialienherstellung während unserem ersten Rundgang bei einem Kunden.

„Hier vor uns sehen Sie unsere neuste und teuerste Anlage mit den höchsten Produktionsausfallkosten und wir haben nicht die richtigen Ersatzteile.“ Wartungspläne sind auch noch keine erstellt und kein/e Mitarbeiter*in ist für diese Anlage ausgebildet worden. Gleichzeitig sieht es so aus, dass die Anlage hinsichtlich ihrer Instandhaltbarkeit nicht optimiert wurde. Auf dem ersten Blick sehen wir, dass wir weder genügend Platz haben, um eine Welle auszubauen, noch irgendwelche Anschlagspunkte vorgesehen wurden, um die schweren Getriebe aus der Anlage zu ziehen.

Auch die Werksleiterin ist sowieso auf den Projektleiter sauer, weil wieder das Budget gerissen wurde und auch die Anlage über ein halbes Jahr später in Betrieb genommen werden konnte.

Die Aufgabenstellung

Als wir nach dem Rundgang die Werksleiterin wieder getroffen haben sagte sie: „Unser Unternehmen benötigt die Etablierung eines stringenten, gut strukturierten Projektmanagements für wichtig laufende Optimierungs- und Investitionsprojekte.“

Ziel soll die termin- und budgetgerechte Fertigstellung der Anlagen sein, die zeitnahe in Betrieb genommen und Instand gehalten werden können. Eine erste Phase soll sich auf das Projektmanagement fokussieren und eine zweite Phase auf die Optimierung der Instandhaltung. In der ersten Phase sollen jedoch die Belange für die zweite Phase vollumfänglich berücksichtigt werden. Am besten heute schon anfangen.

Man hat bei den Aussagen den Druck gemerkt, den die Werksleiterin durch wen auch immer bekommt. An ihren Augen kann man mehr als eine schlaflose Nacht ablesen.

Auf unsere Abschlussfrage: „Woran werden Sie erkennen, dass wir eine passende Lösung gefunden haben?“ erwiderte sie umgehend: „Daran, dass ich meine Kinder wieder regelmäßig vor dem ins Bett Gehen sehen kann.“

Schnittstellenregelung

Aufgrund der gezeigten IST-Situation bei Neuanlagen und den Erfahrungen mit den überschrittenen Budgets und den nicht eingehaltenen Terminen wurde schnell klar, wo wir zuerst hinschauen mussten, um die Herausforderungen zu lösen.

Da die Projekte mit unterschiedlichen Fachdisziplinen und externen Partnern*Innen besetzt wurden, gab es keine klaren Regeln, wer genau was zu welchem Termin und in welcher Informations- und Datentiefe bearbeiten muss.

Maßnahme 1: Definition der Schnittstellen-Informationen der verschiedenen Fachdisziplinen unterteilt in Investitionsprojekte und Optimierungsprojekte (deliverables).

Reifegrad und Informationsdichte

Da die Anreicherungen der Informationen für das Engineering im Laufe eines Projektes immer genauer werden, muss auch definiert werden, in welcher Informationstiefe und Ausführlichkeit die Daten, wann im Laufe eines Projektes vorliegen müssen.

So reichen zum Beispiel den Bauingenieuren*Innen am Anfang grobe Angaben des Gewichtes des geplanten Equipments, um die Fundamente grob auslegen zu können und die Abmessungen der Anlageteile, um die Produktionsstätte richtig zu planen. Erst in weiteren Schritten kommt die Auslegung der Anschlussleistungen und Abmessungen der Motoren und Maschinen.

Auch die Rohrleitungsplanung muss die Durchflussmedien für die Beständigkeit und Rohrklassenbestimmung sowie den Volumenstrom für die Nennweitenbestimmung der Rohre und deren Halterungskonzeptes nach Vorgaben im Layout kennen. Dieses Halterungskonzept fließt dann wieder in die Fundamentplanung mit ein.

Bei der Auswahl des Equipments legt man bewusst oder auch unbewusst die Instandhaltbarkeit der Anlagen fest. Über die Layoutplanung wird maßgeblich die Zugänglichkeit an die Anlagen für die Instandhaltung definiert.

Alle diese Punkte müssen parallel betrachtet und bearbeitet werden.

Die Informationen erhalten eine Art „Reife“, wie frisch gelesene Trauben in einem Weingut, und werden immer genauer und belastbarer bzw. haben einen essenziellen Einfluss auf das Endergebnis.

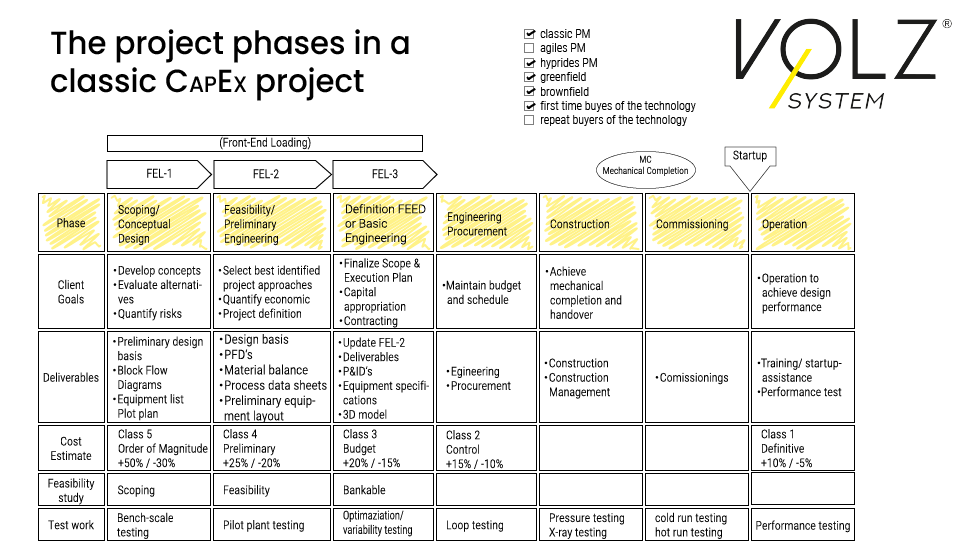

Diese „Reifebildung der Informationen und Daten“ haben gleichzeitig auch einen Einfluss auf die Bestimmung der Projektkosten. Aus diesem Grunde gibt es in den klassischen Projektphasen (FEED) die Phasen FEL1 – FEL3. Nach jeder einzelnen Phase erfolgt ein Gatekeeping, ein sogenannter Haltepunkt, an dem man entscheidet, ob ein Projekt in die nächste Phase kommt oder ob man Maßnahmen treffen muss, um die Kosten oder Termine zu korrigieren. Die verschiedenen Phasen sind eine Abwägung zwischen Aufwand zur Ermittlung von kostenverursachenden Parametern und deren Genauigkeit in der Kostenkalkulation.

Maßnahme 2: Abgrenzung der FEL-Phasen hinsichtlich benötiger Informationstiefen und der damit verbundenen Kosten und Termine mit unterschiedlichen Genauigkeitsgraden.

(cost-estimation FEL 1- FEL3).

Moving Target

Eine besondere Herausforderung am Ende des Optimierungsprojektes Capex war das Thema „moving target“. Das ist bei vielen Unternehmen eine Herausforderung. Es geht dabei um die Änderung der zu Beginn gesteckten Ziele wie zum Beispiel Liefer- und Funktionsumfänge. Je länger ein Projekt läuft, um so sichtbarer und somit greifbarer wird das Endergebnis und immer mehr Mitarbeiter*Innen bringen ihre Wünsche mit ein. Diese neuen oder anderen Ideen waren meistens nicht von Anfang an so geplant und ergeben Zusatzkosten im Projekt und oft auch Terminverschiebungen. Der/Die Projektleiter*In, der/die an den Kosten, der Termintreue und Qualität des Endergebnisses gemessen wird, muss solche Änderungswünsche sehr kritisch abklopfen und sich die Frage stellen, wieso diese Wünsche so spät in der Projektphase besprochen werden.

Maßnahme 3: In Verbindung mit den Projektphasen FEL1 – FEL2 und dem Engineering wurde das Design jeweils „eingefroren“. Es durften somit nur noch Änderungen durchgeführt werden, die einem extra dafür implementierten „Change Prozess“ unterworfen wurden. Dieser Change Prozess muss über die Kostenerhöhung und die Terminverschiebung verbindlich eine Aussage treffen können und wird von den Stakeholdern freigegeben.

Gleichzeitig muss zusätzlich der „Scope of work“ verbindlicher in den Verträgen mit Fremdfirmen und Lieferant*Innen ausgearbeitet werden. Das muss mit allen 3 obigen Maßnahmen abgeglichen werden. Eine Übersicht über die Maßnahmen im Capex-Projekt finden Sie in unserem Schaubild rechts oben.

Durch das Beratungskonzept wurden die wöchentlichen Ergebnisse zeitgleich in den neuen oder schon laufenden Projekten eingearbeitet und soweit möglich berücksichtigt. Da alle Beteiligten in den Lösungsfindungsprozess involviert waren, war auch die Akzeptanz bei allen Mitarbeitern*Innen sehr hoch und jede/r wusste, dass die Festlegungen ein sehr hilfreicher Beitrag zur Aufgabenstellung der Werksleitung waren.

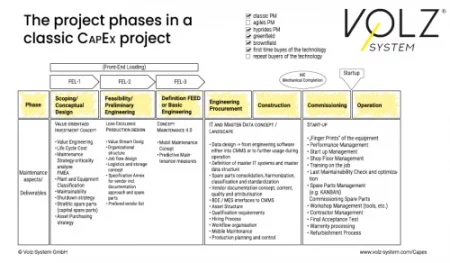

Was nun noch offen war, war der Anspruch an die Capex-Projekte, dass die Anforderungen der Instandhaltung, man sagt auch Asset Management oder bei Neuanlagen auch Asset Innovation, ausreichend Berücksichtigung finden. Doch dazu mehr weiter unten.

Grundsätzlich sind die Schnittstellen und deliverables in den Projekten ähnlich. Die Unterschiede kommen durch unterschiedliche Branchen und ihren Anforderungen. Weiterhin ist es wichtig, ob man Standartanlagen oder individuelle Anlagen einkauft. Daneben spielt es eine große Rolle, wo die Prozessexpertise liegt. Ist diese bei dem/der Kunden*In (Auftraggeber*In) oder einem Engineering Unternehmen (Auftragnehmer*In). Auch die Frage, wie groß der Fremdfirmenanteil im Engineering ist, spielt eine wesentliche Rolle, da man dann nur die Schnittstellen im eigenen Team betrachtet.

Durch die Informationstiefe, also wie genau und ausgeprägt die Engineering-Daten sind, wird der Genauigkeitsgrad einer Kalkulation bestimmt. Aus diesem Grund werden die Anforderungen in den Phasen FEL 1 – FEL 3 immer größer. Auf der anderen Seite ist der Aufwand größer, je mehr oder je genauere Daten man haben möchte.

Beispiel: Bei jeder Anlage werden Kupferkabel in der Anlage benötigt. Um eine gewisse Genauigkeit der Kosten zu erhalten, benötigt man eine recht gute Einschätzung der Kabelwege von einem Schalthaus bis zum Equipment. Hierzu benötigt man eine ausgeprägte Equipmentliste und einen guten Aufstellungsplan.

Dadurch, dass die Planung im Projektverlauf immer genauer wird, und der Aufwand der Planung durch die Genauigkeit der Daten steigt, werfen Änderungen die bis dahin verursachten Kosten zumindest in Teilen über den Haufen. Manche Änderungen sind dann manchmal auch nicht mehr möglich, da es keinen Platz für Änderungen oder Verschiebungen gibt. Aus diesem Grund ist die frühzeitige Beteiligung der Instandhaltung in Hinblick auf Platzverhältnisse und Zugänglichkeiten immens wichtig.

Die Definitionen der Schnittstellen und deliverables über alle Fachdisziplinen sind essenziell. Perfekt ist die Nutzung von Asset Innovation. Volz-System kann Sie in allen Fragen unterstützen. Die Unterstützung geht von der Beratung im Capex-Projekt bis hin zum Interims Management in den verschiedenen Fachdisziplinen.

ALLE VORTEILE AUF DEN PUNKT GEBRACHT

Asset Innovation

Das Thema Asset Innovation beginnt schon in den ersten Phasen (FEL 1 – FEL 2) damit, dass man eine Technologie für zum Beispiel einen Produktionsprozess festlegt. Wenn es mehrere Alternativen für einen Produktionsprozess gibt, fokussiert sich ein/e „nur“ für das Projekt verantwortliche/r Projektleiter*In auf die Investitionskosten. Für ihn/sie ist wichtig, dass die richtige Produktionsmenge mit der richtigen Qualität im Jahresdurchschnitt ausreichend hergestellt werden kann. Um die Kosten zu minimieren, sucht er die kostengünstigste Anlage aus. Dabei werden die Produktionskosten und vor allem die Instandhaltungskosten vernachlässigt. Auch Leistungsgarantien der Hersteller*Innen der Anlagen werden oft nicht in den Verträgen verankert.

Maßnahme 4: Implementierung einer Life-Cycle-Cost-Betrachtung bei der Auswahl der anzuwendenden Technologie und dem/der Hersteller*In. Damit werden in Abhängigkeit der vertraglich festgelegten technischen Verfügbarkeit die Produktionskosten und die Instandhaltungskosten definiert.

Verfügbarkeit

Die technische Verfügbarkeit ist vereinfacht ausgedrückt, die Zeit, in der die Produktion die Anlage betriebsbereit nutzen kann (Nutzungszeit). Diese Nutzungszeit ist so abgestimmt, dass in dieser Zeit nach dem Betriebskalender (Anzahl Schichten/WE – ja/nein) eine ausreichende Produktmenge in der erforderlichen Spezifikation produziert werden kann (Zykluszeit).

In den Instandhaltungskosten sind die Maßnahmen enthalten, die in der Stillstandszeit (nicht Nutzungszeit) durchgeführt werden müssen. Das sind z.B. die Personalkosten, Ersatzteilkosten und Kosten für Fremdfirmen. Diese Kosten sind abhängig von der Anzahl der Mitarbeiter*Innen und ihren Qualifikationen, dem Umfang und den Kosten der Ersatzteile sowie den Kosten der Fremdfirmen.

Anders ausgedrückt wird von der Wahl der Technologie und dem/der Hersteller*In auch schon die Instandhaltungsstrategie vorgegeben. Diese beinhaltet, wie oft die Anlage ausfallen dürfen (MTBF) und welche Zeit man für die Inspektionen, Wartungen und Reparaturen benötigen darf (MTTR).

Maßnahme 5: Abstimmung mit Produktion und Instandhaltung welche Reparaturen/Inspektionen etc. und Störmaßnahmen sind in Anzahl und Dauer in der Auslegung der Maschinen und Anlagen vorgesehen (inkl. Instandhaltungs- und Ersatzteilstrategie)? Wie viele Mitarbeiter*Innen werden mit welcher Qualifikation benötigt? Diese Punkte bestimmen auch die Kosten.

Maintainability

Wichtig bei der Betrachtung der Maßnahmen zu Punkt 5 ist die Überprüfung seitens der Instandhaltung, welche Voraussetzung die Instandhaltung benötigt, um die Zeiten wie definiert einzuhalten. Es geht hierbei um die Maintainability oder auch Instandhaltbarkeit der Anlage. Wie wurden die Anlagen aufgebaut und wie sehen die Platzverhältnisse aus. Hat man genügend Platz, um an die Anlagen heranzukommen, zu transportieren und um Komponenten zu wechseln. Gibt es z.B. genügend Möglichkeiten, Ketten und Hilfsmittel zu befestigen.

Der optimale Ansatz ist eine frühe Klärung der Fragen, am besten vor der Bestellung bei den Herstellern*Innen des Equipments, so weit als möglich. Je früher die Bedarfe der Produktion und Instandhaltung eingearbeitet werden, um so kostengünstiger werden die Lösungen.

Die vorhandene Gesamtanlageneffiezienz wird erst ab der Inbetriebnahme sichtbar. Die Geheimformel ist die Nutzung von Asset Innovation, um die Schnittstellen und deliverables der Fachdisziplinen klar zu regeln.

Hierbei hilft Ihnen gerne Volz-System!

Instandhaltungsdokumentation

Abgeleitet aus den Maßnahmen unter Punkt 5 ergibt sich auch der Umfang und die Art und Weise der Dokumentation für die Instandhaltung. Über die gesetzlichen Vorgaben hinaus sollte vertraglich festgelegt werden, ob und wie die Dokumentation per Papier oder digital übergeben wird. Vorzugsweise sollte die Dokumentation auf die vorhandene Instandhaltungs- und Planungssoftware abgestimmt werden. Generell sollte man sich die kompletten Ersatzteilstücklisten-Stammdaten mit allen erforderlichen Attributen geben lassen. Die Wartungs- und Inspektionspläne sollen so aufgebaut sein, dass diese in die vorhandene Struktur des Unternehmens passen.

Die echte Auswahl der gelieferten Ersatzteile ist ein gesondertes Kapitel und hängt sehr stark von der Ersatzteilstrategie ab.

Maßnahme 6: Definition Art, Umfang und Ausführung der instandhaltungsrelevanten Dokumentation für die Zielsysteme der Instandhaltung (auf Basis der geplanten Instandhaltungsstrategie und den Qualifikationsanforderungen an die Instandhalter*Innen).

Sonstiges

Parallel zu den obigen Maßnahmen haben wir für die Instandhaltung die Kernkompetenzen definiert, eine Make-or-Buy-Strategie entwickelt inkl. Reaktionszeiten, einen Gatekeeping-Prozess mit Prioritätsregeln erarbeitet und kontextbasierte Schadencodes definiert. Eigentlich gehörten diese Punkte inhaltlich zur Phase 2, haben aber einen so großen Einfluss auf Phase 1, sodass diese Punkte mitbearbeitet wurden.

Siehe hierzu auch das Schaubild links.

Die Werksleiterin war am Ende der ersten Projektphase sichtlich erleichtert, obwohl die Ergebnisse erst nach 1-2 größeren Projekten ersichtlich werden. Auch das Team hat sich über geregelte und definierte Abläufe gefreut.

Unsere häufig gestellten Fragen & FAQ zu den Themen Capex, Projektmanagement und Maintainability

Aus unserer Erfahrung wird das Projekt bezogen auf die Lebensdauer der Anlage wesentlich günstiger, wenn man die Instandhaltung von Anfang an einbindet. Wie schon beschrieben, kosten Änderungen umso mehr, je später diese Änderungen in das Projekt eingebracht werden. Oftmals kann man auch keine Änderungen mehr durchführen.

Beispiel: Manche Bauteile einer Maschine können nicht mehr ausgebaut werden, weil kein Platz vorhanden ist, oder Dächer müssen für kleine Umbaumaßnahmen abgedeckt werden und die Witterung beeinflusst die Instandhaltungsmaßnahmen.

Wenn Wünsche oder Bedarfe der Instandhaltung vor der Bestellung von Equipment eingebracht werden, sind diese meist kostenneutral oder haben nur wenig Einfluss auf die Investitionskosten.

Es macht Sinn, wenn man die benötigte Zeit für die Instandhaltung und Produktion für die Projektunterstützung kalkuliert und die Ressourcen dafür zur Verfügung stellt.

Hier gibt es einiges, was man als generelle Vorgaben den Projektteams zur Verfügung stellen kann.

- Preferred supplier list (Reduzierung der Anzahl von Lieferanten*Innen und dadurch Ersatzteile)

- Standardisierung der Schmierstoffe

- Vorgabe der Stammdaten, die benötigt werden

- Vorgabe der benötigten und gewünschten Dokumentation als Standard

- Vorgaben für mobile Lösungen (Barcodes etc.)

- Strategie für Predictive Maintenance Ansätze

- Serviceanfrage Spezifikationen für Reaktionszeiten bei optionaler externer Vergabe

- Usw.

Die Antwort auf diese Frage hängt von verschiedenen Parametern ab. Handelt es sich um eine Standardanlage, dann liegen Erfahrungen durch Hersteller*Innen oder anderen bekannten Unternehmen (Referenzen) vor.

Kauft man die Technologie der Neuanlage das erste Mal oder ist man Wiederholungskäufer*In, dann liegen eigene Erfahrungen vor, die man nutzen kann.

Generell ist es sinnvoll, sich die Stammdaten aller Ersatzteile zukommen zu lassen, die für eine Lebensdauer einer Anlage benötigt werden. Diese werden mit Null Bestand in das Instandhaltungssystem migriert.

Danach werden die Ersatzteile in strategisch wichtige Ersatzteile eingeteilt, 2 Jahresersatzteile (für die Dauer der nächsten zwei Jahre) und Ersatzteile für die Inbetriebnahme. Der Wert liegt je nach Anlagentyp bei ca. 3% des Neuwertes der Anlage.

Diese drei Typen lässt man sich von dem Hersteller*Innen anbieten. Danach prüft man seine Ersatzteilstrategie, die von den Instandhaltungsstrategien abhängig ist und bestellt die notwendigen Ersatzteile.

Sinnvoll ist auch immer eine Konsolidierung, Harmonisierung, Klassifizierung und Standardisierung der neuen Ersatzteile mit den schon vorhandenen Ersatzteilen.